|

Мы пока не открылись,

скоро состоится открытие. Первым клиентам скидки!

carsrepair@yandex.ru

|

|

О двигателях внутреннего сгорания

Из всего многообразия существующих в настоящее время

автомобильных силовых установок устойчивое положение занимают конструкции,

практически не отличающиеся по принципу работы от двигателей, устанавливаемых

на самые первые серийные автомобили.

Стабильные позиции в производстве занимают два типа

поршневых двигателей внутреннего сгорания (ДВС): бензиновый — потребляющий в

качестве основного топлива бензин и дизельный — появившийся на автомобилях

несколько позже — «сторонник» более тяжелого дизельного топлива («солярки»).

Появление впрыска топлива в бензиновых моторах конструктивно

сблизило эти два типа двигателей (в обеих конструкциях применяются форсунки,

насосы высокого давления и т. д'.), но все же принцип воспламенения топливной

смеси как основное отличие у каждого остается индивидуальным.

Справедливости ради, нужно упомянуть бензиновый

роторно-поршневой двигатель Ванкеля, весьма интересную конструкцию, значительно

превосходящую по своим техническим параметрам вышеупомянутые моторы. При малых

габаритах силовой установки Ванкелю удалось получить недостижимую для обычного

двигателя мощность. Этот двигатель хорошо уравновешен и по сравнению с

поршневыми «предками» имеет существенно меньшее количество деталей, без особых

последствий переносит любой тип бензина, что, естественно, является заманчивым

для производства. Но, увы — сложность изготовления, дорогой ремонт основных

составляющих, не редко малый ресурс, большой расход масла и повышенная

токсичность выхлопа не позволяют пока наладить массовый выпуск, несомненно,

передового устройства.

Краткая справка: первый двигатель внутреннего сгорания был

создан французским инженером Этвеном Лену аром в I860 г., а в 1862 г. изобретатель Бо де Роша, кстати, из той же Франции, придумал четырехтактный цикл: всасывание

топливовоздушной смеси, ее сжатие в цилиндре посредством поршня, поджог сжатой

смеси электрическим разрядом, сгорание, тепловое расширение и выхлоп. Немецкий

изобретатель Н. Отто, развил эту замечательную идею и в 1878 г. построил первый четырехтактный ДВС, превосходивший более чем в два раза по коэффициенту

полезного действия (КПД) существующие на то время тепловые машины.

Дизельный двигатель с воспламенением от сжатия изобрел

немецкий инженер Рудольф Дизель. 28 февраля 1892 г. он получил патент на четырехтактный двигатель внутреннего сгорания. В отличие от бензиновых

ДВС, в цилиндре этого двигателя сжималась не горючая смесь, а всасываемый

воздух. И только тогда, когда температура воздуха в конце такта сжатия

поднималась до 600–700 °С, в цилиндр под высоким давлением подавалось топливо.

Поначалу топливом служил керосин, он моментально воспламенялся и продукты

сгорания, расширяясь от температуры, приводили в движение поршень цилиндра. В конце

1896 г. был создан работоспособный экземпляр, примерно в три раза превышавший

КПД парового двигателя.

В нашей стране РПД выпускались малыми сериями и

исключительно для целей силовых структур, в настоящее время отечественный

автомобиль с РПД может приобрести любой желающий.

Двигатели внутреннего сгорания подразделяются:

1. По количеству тактов за рабочий цикл: двухтактные (на

сегодняшний день крайне редко применяются в легковых автомобилях, в основном

это удел мотоциклов) и четырехтактные.

2. По способу образования топливно-воздушной смеси — с

внешним смесеобразованием (то есть смесь готовится вне цилиндров) — бензиновые

и с внутренним смесеобразованием (рабочая смесь готовится внутри цилиндров) — дизельные

и бензиновые с непосредственным впрыском.

3. По типу инфраструктуры охлаждения: принудительная воздушная и

гораздо больше распространенная — жидкостная.

4. По расположению цилиндров: в один ряд, в два ряда под

острым углом V-образно и с противоположными цилиндрами (то есть под углом

180°)- Последние еще называют оппозитными.

5. По числу цилиндров: одноцилиндровые, двухцилиндровые и

многоцилиндровые. Не редко в солидных автомобилях встречаются и 12-цилиндровые

двигатели.

6. По принципу подачи воздуха в цилиндры: атмосферные (то

есть те, у которых воздух в цилиндры поступает за счет разрежения создаваемого

собственными поршнями) и наддувные (воздух в цилиндры которых подается с

помощью дополнительного механического устройства — турбины либо нагнетателя).

Последние, несмотря на сложность, имеют внушительный перевес по литровой

мощности за счет дополнительного «заряда» топливной смеси.

Первое место по количеству производимых экземпляров до сих

пор занимают бензиновые двигатели, несомненные плюсы которых:

1. Меньшая по сравнению с дизельными моторами масса при одной

и той же мощности.

2. Лучшие скоростные характеристики.

3. Менее проблематичный зимний пуск, что особенно важно при

эксплуатации в северных районах.

4. Стоимость капитального ремонта меньше, чем у дизельного «собрата».

5. Стоимость запасных частей также несколько меньше. К

основным недостаткам «бензинок», прежде всего,

рекомендуется отнести:

1. Повышенный расход топлива.

2. Пониженный крутящий момент (дизельные моторы при одной и

той же мощности гораздо более «тяговитые»).

3. Повышенную пожароопасность (за счет применения бензина и

газа в качестве основного вида топлива).

4. Более сложную «навеску» (т. е. вспомогательные агрегаты

систем питания, зажигания и пр.).

5. Повышенную.требовательность к качеству топлива и

смазывающих материалов.

6. Как правило, более дорогое топливо.

Развитие бензинового двигателя происходило сразу по

нескольким направлениям:

1. Ход поршня в цилиндре постепенно изменялся в сторону

уменьшения. Делалось это для уменьшения массы перемещающихся деталей,

соответственно удешевлялось производство и повышались максимальные обороты

коленчатого вала. Эта тенденция постепенно «уводит» максимальный крутящий

момент в область более высоких оборотов.

2. Одновременно снижалась высота поршня, что снижало площадь

трения и также уменьшало общую массу шатунно-поршневой подгруппы.

3. Неуклонно увеличивалась литровая мощность двигателя за

счет увеличения степени сжатия, применения многоклапанных механизмов и

оптимизации процессов топливообразования и зажигания.

4. Повсеместно применявшийся чугун (из него делались блоки

двигателей, головки блоков и поршни) стал постепенно вытесняться более легкими

алюминиевыми сплавами (из «крылатого металла» стали делать даже цилиндры

двигателя! К примеру, двигатели: М-70 фирмы «BMW», М120 фирмы «Mercedes» и

т.д.).

5. Толщина компрессионных колец постепенно снижалась и на

некоторых моделях уже не превышает 1 мм. Такая тенденция позволяет уменьшить

силы трения колец о стенки цилиндров, соответственно уменьшается износ и легче

происходит их приработка.

6. Карбюраторные инфраструктуры питания практически вытеснены

сложными системами впрыска. Точность дозирования топлива, несомненно, возросла,

но при этом возросли требования к его качеству и усложнились ремонт и

техническое обслуживание.

7. Контактные инфраструктуры зажигания, хотя еще и встречаются на

выпускаемых автомобилях устаревшей конструкции, практически полностью вытеснены

электронными устройствами на новых автомобилях (которые не имеют не только

подвижных контактов, но зачастую лишены высоковольтного распределителя с

сопутствующими ненадежными элементами). В последних конструкциях все эти

устройства, включая катушку зажигания, совмещены в свечном наконечнике.

Ко всему вышесказанному можно добавить, что у дизельных

моторов неуклонно повышалось давление впрыска, что положительно сказывалось на

технических характеристиках и токсичности выхлопа.

Конструкция дизельных двигателей в последние годы,

претерпела существенную модернизацию, ранее тихоходные, в настоящий момент они

вплотную подошли по своим скоростным характеристикам к современным бензиновым

моторам, обладая при этом значительным превосходством по

такому немаловажному параметру, как крутящий момент. Но ничто не дается даром.

Чтобы получить такие замечательные характеристики, пришлось оборудовать систему

впуска турбонаддувом, современными микропроцессорными системами управления

подачи топлива и т. д. Соответственно, стоимость двигателей довольно заметно

возросла, что, впрочем, не помешало довести уровень их продаж в европейских

странах до уровня продаж бензиновых двигателей.

Бесспорными плюсами дизельных моторов являются:

1. Экономичность, особенно проявляющаяся на междугородних

поездках.

2. Значительно больший моторесурс по сравнению с бензиновыми

двигателями.

3. Крутящий момент на низких и средних оборотах ощутимо

превосходит этот показатель бензиновых моторов при одной и той же мощности.

4. Гораздо меньшая токсичность выхлопа.

Несмотря на все достижения передовой конструкторской мысли

все еще остаются некоторые «дизельные» недостатки:

1. Повышенный шум и вибрации, особенно проявляющиеся на

холостых оборотах.

2. Относительная дороговизна двигателя по сравнению с

аналогичным по параметрам бензиновым.

3. Повышенная требовательность двигателей, особенно с

турбонаддувом, к качеству моторного масла.

Все поршневые двигатели в принципе устроены довольно схоже и

имеют следующие механизмы и инфраструктуры:

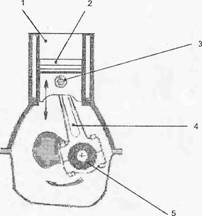

1. Кривошипно-шатунный механизм (КШМ) — служит для

преобразования прямолинейного возвратно-поступательного движения поршней 2 в

цилиндрах 1 во вращательное движение коленчатого вала 5 посредством шатунов 4

(рис. 1.1).

2. Газораспределительный механизм (ГРМ) служит для

своевременного наполнения цилиндров горючей смесью, создает условия для сжатия

этой смеси и осуществляет выпуск отработанных газов посредством

распределительного вала 3, клапанов 6 и механизмов их привода.

Схема работы кривошипно-шатунного механизма: 1 — цилиндр; 2

— поршень; 3 — поршневой палец; 4 — шатун; 5 — коленчатый вал

Схема работы кривошипно-шатунного механизма: 1 — цилиндр; 2

— поршень; 3 — поршневой палец; 4 — шатун; 5 — коленчатый вал

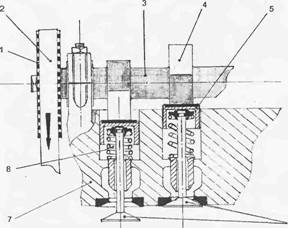

Привод распределительного вала состоит из нижней (которая

находится на коленчатом валу) и верхней 1 шестерен. Шестерни механически

связанны между собой зубчатым ремнем 2. Для того чтобы привести клапаны в

движение, кулачки распределительного вала 4, давят на регулировочные шайбы

стаканчиков 5, тем самым, создавая усилия для сжатия клапанных пружин 8. При

этом тарелки клапанов отходят от их седел, создавая условия для впуска рабочей

смеси либо выпуска выхлопных газов.

Как правило, привод газораспределительного механизма

современных двигателей осуществляется зубчатым ремнем, но иногда встречается

устаревший цепной привод и совсем уже редкость — привод распредвала косозубой

шестерней.

Если конструкцией четырехтактного двигателя

предусматривается применение одного распределительного вала, передаточное число

привода в обязательном порядке должно соответствовать соотношению 1:2 (т. е.

шестерня распредвала должна быть по диаметру в два раза больше той, которая

установлена на коленчатом валу). Делается это для синхронизации

газораспределительного механизма с кривошипно-шатунным, так как для правильной

работы двигателя за один оборот распределительного вала коленчатый вал должен «успеть»

сделать два оборота.

Дефекты газораспределительного механизма, если их вовремя не

устранить, способны надолго вывести двигатель из строя.

Схема работы газораспределительного механизма: 1 — ведомая

шестерня; 2 — приводной ремень; 3 — распределительный вал; 4 — кулачок

распределительного вала; 5 — промежуточный стаканчик; в — клапаны; 7 — корпус

головки блока цилиндров (ГБЦ); 8 — клапанная пружина

3. Система смазки осуществляет посредством масляного насоса

смазку жидким маслом под давлением подшипников коленчатого и распределительных

валов, а также некоторых других тяжело нагруженных механизмов.

Система смазки отводит продукты износа и тепло от трущихся

пар, поэтому всегда имеет узел очистки (масляный фильтр или центрифугу) и

иногда обладает своим собственным масляным радиатором.

Отказ этой инфраструктуры не позволяет проехать автомобилю более 2–2,5 км даже по ровному асфальту, после этого наступает остановка двигателя за счет полного разрушения

подшипников коленчатого вала и другие тяжелые последствия.

4. Система питания предназначена для изготовления,

оптимизации и подачи топливовоздушной смеси в цилиндры двигателя. Бензиновые

двигатели первоначально оборудовались карбюратором, который в настоящее время

встречается только на устаревших моделях. На смену карбюратору на довольно

короткий промежуток времени устанавливалась система с одной форсункой в

коллекторе (Моновпрыск). Затем количество форсунок увеличилось до числа

цилиндров двигателя (плюс специальная пусковая форсунка, предназначенная для

обогащения топливо-воздушной смеси в момент холодного запуска). В конечном

итоге форсунки из впускного коллектора переместились в камеру сгорания

(непосредственный впрыск).

Система питания дизельных ДВС, имеющая в своем составе

топливный насос высокого давления (ТНВД) и форсунки, с момента ее установки на

первые дизельные автомобили коренных изменений не претерпела. Дефекты этой

инфраструктуры отрицательно сказываются на токсичности выхлопа, ресурсе двигателя,

легкости запуска и ходовых качествах.

5. Система зажигания поджигает высоковольтным импульсом

рабочую смесь в конце такта сжатия посредством свеч зажигания, установленных

непосредственно в камерах сгорания (данная система в дизельных ДВС

отсутствует).

В современных системах зажигания управление искровым

разрядом осуществляется посредством электронного процессора по специальной

программе, учитывающей не только угловое положение коленчатого вала, но и

множество других параметров, непосредственно или косвенно влияющих на процесс

сгорания топлива. Отслеживать изменение «окружающей среды», а соответственно,

корректировать искрообразование помогают многочисленные датчики.

Новейшие инфраструктуры зажигания на уровне «железа» и программного

обеспечения совмещены с системами впрыска топлива, что позволило оптимизировать

их совместную работу.

Дефекты инфраструктуры зажигания вызывают те же самые нежелательные

последствия, что и поломки в системе питания и нередко способствуют

быстрому разрушению элементов шатунно-поршневой подгруппы и клапанов механизма

газораспределения.

6. Предпусковая система предназначена исключительно для

дизельных двигателей и разогревает пространство перед форсунками для «холодного»

пуска двигателя (посредством специальных свеч накаливания, управляемых

электронным блоком).

При дефектах в этой системе запуск двигателя в холодную

погоду невозможен.

7. Система охлаждения присутствует у каждого автомобильного

двигателя, отводит излишнее тепло в атмосферу посредством помпы и радиатора у

двигателей жидкостного охлаждения или ребер на цилиндрах и центробежного

вентилятора у двигателей воздушного охлаждения. С помощью термостата

поддерживает температуру двигателя в оптимальном для него диапазоне.

поломки этой инфраструктуры вызывают перегрев деталей двигателя и при дальнейшей

эксплуатации способны надолго вывести его из строя.

.

|